段ボールの加工はその形状や大きさで様々な工程を通ります。ここでは箱が出来るまでを見学していただきます。

段ボールシートはシートメーカーから大きな板状で入荷されます。

折れや破損がないように丁寧に扱われます。

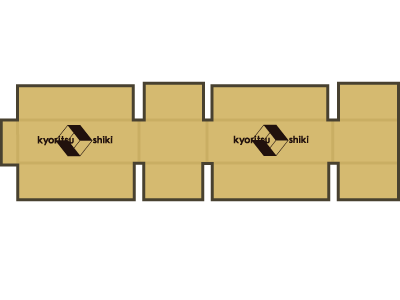

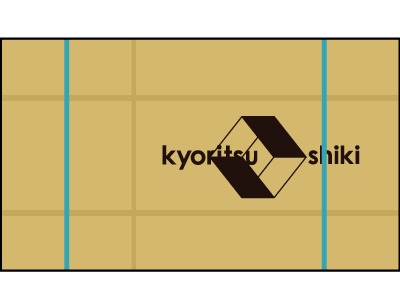

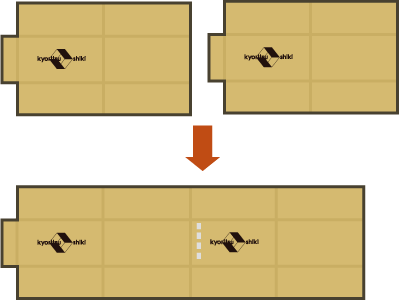

シートをお客様の仕様に合わせ断裁して行きます。

通常、1枚の板から2~3ケース分の材料が取れます。

断裁をする際に箱の折れ目線となる罫線も入れます。

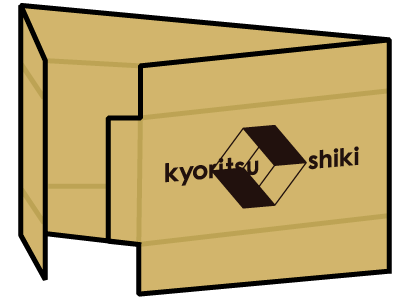

箱の形状になる最後の工程となる糊貼りによる接合作業です。糊付け後、折り込んで接着させます。(A式(みかん箱タイプ)のケースの場合)

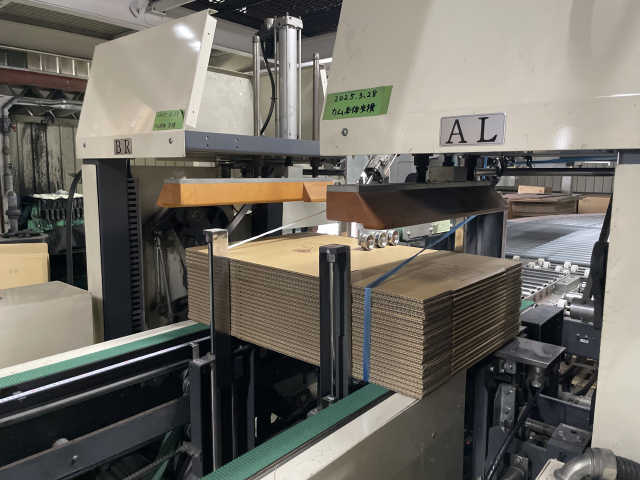

自動的に結束されて、製品が出来上がります。段ボールの接合糊はじっくりと染み込みながら乾燥するため、この結束が不可欠になります。

お客様へ向けてトラックで出荷します。遠方のお客様には、しっかりと梱包され運送業者さんによってお届けされます。

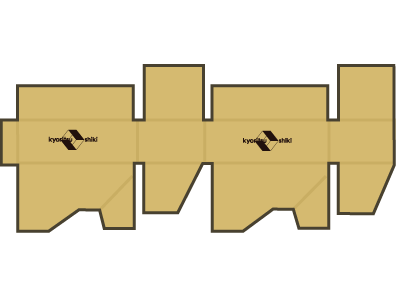

A式以外の特殊な仕様のものは型を使って様々な形状に対応します。

型による打ち抜きの後、貼り合せ用の機械で糊代部を貼り合せます。

お客様へ向けてトラックで出荷します。遠方のお客様には、しっかりと梱包され運送業者さんによってお届けされます。

大きなサイズの箱についてはステッチャー(大きなホチキス)で貼り合わせます。

お客様へ向けてトラックで出荷します。

遠方のお客様には、しっかりと梱包され運送業者さんによってお届けされます。